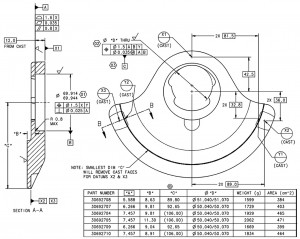

1. Caracteristicile structurale ale piesei de prelucrat

Forma piesei de prelucrat cu pereți subțirigreutățile roțiloreste o formă de evantai, materialul este QT600, duritatea este de 187-255 HBW, interiorul este o gaură în formă specială, iar partea cea mai subțire are o grosime de numai 4 mm. Cerințele de precizie dimensională ale blocului de echilibru sunt prezentate în Figura 1. Diametrul de referință al orificiului central B este Φ69,914-69,944 mm, iar toleranța este de numai 0,03 mm. Mai jos este o gaură goală profilată. Tăierea intermitentă se efectuează la prelucrarea găurii de referință C și a cercului exterior. Grosimea peretelui aici este de numai 4 mm, ceea ce este ușor de generat stres de tăiere și deformare și afectează dimensiunea de toleranță a găurii de referință B, care este un punct dificil în prelucrarea piesei de prelucrat.

2. Pericole ascunse ale meșteșugurilor tradiționale

Piesele cu pereți subțiri sunt ușor deformate în timpul procesului de frezare, în principal datorită deformării cauzate de solicitarea de tăiere și prindere. Schema tradițională de procesare este procesată de un centru de prelucrare CNC și strung CNC, care este împărțit în două procese. Unul este procesul OP10. Folosiți o freză cu discuri Φ60 mm pentru a degroșa și finisați planul superior la dimensiunea desenului, utilizați o freză din aliaj de Φ20 mm pentru a degroșa gaura interioară Φ51,04-51,07 mm până la Φ50,7 mm (lăsați 0,3-0,4 mm), utilizați o freză Alloy 20 mm. Φ69,914~69,944 mm până la Φ69,6 mm (rămâi 0,3~0,4 mm), gaură interioară de găurire fină Φ51,04~51,07 mm și Φ69,914~69,944 mm cu freză de găurire fină × Φ18 mm, găuri mici. Al doilea este procesul OP20. Cercul exterior „C” al strunjirii brute și fine este conform cerințelor tehnice ale desenului.

Dificultatea de prelucrare agreutățile roților, orificiul de referință B, a fost prelucrat la dimensiunea cerută de desen în procesul OP10. Scoateți piesa de prelucrat și măsurați diametrul găurii de referință B, Φ69,914 ~ 69,944 mm, iar eroarea de ovalitate este de 0,005 ~ 0,015 mm, iar dimensiunea îndeplinește cerințele desenului. Cu toate acestea, după ce OP20 este procesat, îndepărtați piesa de prelucrat și măsurați diametrul găurii de referință a lui B, Φ69,914-69,944 mm, iar eroarea de ovalitate este de 0,03-0,04 mm. Se poate observa că diametrul a depășit cerințele desenului.

3. Soluție

Îmbunătățiți sculele. Dacă proiectarea dispozitivului de prindere este corectă are un impact direct asupra asigurării preciziei de prelucrare a piesei de prelucrat, îmbunătățirea productivității muncii și reducerea intensității muncii lucrătorilor. Datorită caracteristicilor pieselor cu pereți subțiri, forța excesivă de strângere sau forța neuniformă va cauza deformarea elastică a piesei de prelucrat, ceea ce va afecta precizia dimensiunii și toleranța de formă a piesei și, în cele din urmă, va duce la o dimensiune a piesei prelucrate în afara toleranței. Pentru a rezolva această problemă, modelul și dimensiunea cilindrului de strângere și a cilindrului de susținere trebuie selectate cu atenție atunci când se proiectează sculele hidraulice.

Ora postării: 19-aug-2022